Il motore diesel è una delle invenzioni più rivoluzionarie della storia dell’automotive. Progettato per garantire prestazioni elevate e consumi contenuti, si basa su un principio di funzionamento diverso da quello dei motori a benzina: invece dell’accensione tramite candela, il gasolio viene iniettato in camera di combustione e si accende per effetto della compressione.

Questo meccanismo rende il motore più efficiente e robusto, ideale per veicoli che devono macinare molti chilometri o sostenere carichi pesanti. Ma per capire davvero come lavora un diesel, è importante conoscere da vicino le sue componenti principali.

Ogni parte del motore diesel svolge un ruolo preciso e indispensabile. Dalla testata al basamento, dai pistoni agli iniettori, tutto contribuisce a trasformare l’energia del carburante in movimento meccanico.

A differenza dei motori a benzina, i diesel sono progettati per resistere a pressioni molto più elevate e funzionare con un ciclo termodinamico più efficiente, noto come ciclo Diesel. L’aria viene compressa fino a raggiungere temperature elevatissime, e solo allora viene iniettato il gasolio, che si accende spontaneamente.

Nel corso degli anni, la tecnologia dei motori diesel si è evoluta notevolmente. L’introduzione dei sistemi di iniezione Common Rail, dei turbocompressori e dei filtri antiparticolato (DPF) ha reso questi propulsori più performanti, puliti e silenziosi.

Tuttavia, la loro complessità è aumentata: oggi il motore diesel moderno è un concentrato di ingegneria, elettronica e precisione meccanica.

In questa guida analizzeremo in dettaglio i componenti fondamentali di un motore diesel, spiegando il loro funzionamento e il ruolo che ognuno ricopre nel processo di combustione. Scopriremo come lavorano insieme per garantire potenza, efficienza e affidabilità, e perché la manutenzione di questi elementi è così importante per la durata e le prestazioni del motore.

Struttura di base del motore diesel

Il motore diesel è una macchina termica complessa ma affascinante, progettata per convertire l’energia chimica del gasolio in energia meccanica. La sua struttura di base si compone di elementi meccanici principali, che lavorano in perfetta sincronia per garantire potenza e affidabilità.

Rispetto a un motore a benzina, quello diesel ha una costruzione più robusta, poiché deve sopportare pressioni di combustione molto più elevate. Ogni componente è realizzato con materiali altamente resistenti e progettato per durare a lungo anche in condizioni di stress termico e meccanico.

Il motore è generalmente suddiviso in due parti principali: il basamento e la testata. Il basamento costituisce la struttura inferiore e accoglie l’albero motore, le bielle e i pistoni, mentre la testata, collocata nella parte superiore, ospita le valvole, gli iniettori e le camere di combustione.

Tra queste due sezioni si trovano la guarnizione di testa e i condotti di passaggio per olio e liquido refrigerante, che assicurano la tenuta e il corretto funzionamento del sistema. Ogni parte è essenziale, e anche un piccolo difetto può compromettere le prestazioni complessive del propulsore.

Uno degli aspetti distintivi del motore diesel è il suo rapporto di compressione elevato, che può superare anche 18:1. Questa caratteristica permette di raggiungere temperature sufficienti per accendere il carburante senza l’uso di candele, sfruttando esclusivamente il calore generato dalla compressione dell’aria.

Di conseguenza, l’efficienza termodinamica del motore è maggiore e i consumi risultano inferiori rispetto a un motore a benzina equivalente. Tuttavia, ciò implica anche una maggiore sollecitazione meccanica dei componenti interni, che devono essere progettati con tolleranze e materiali di altissima qualità.

Basamento, testata e pistoni

Il basamento rappresenta la struttura portante del motore. È realizzato in ghisa o lega d’alluminio e contiene l’albero motore, collegato ai pistoni tramite le bielle. L’albero motore trasforma il moto alternato dei pistoni in moto rotatorio, che verrà poi trasmesso alle ruote attraverso la trasmissione.

La testata, invece, sigilla la parte superiore dei cilindri e ospita le valvole di aspirazione e scarico, gli iniettori e le candelette di preriscaldo, indispensabili per facilitare l’avviamento a freddo. Al suo interno avviene la combustione vera e propria: l’aria compressa si riscalda, e quando il gasolio viene iniettato, si accende spontaneamente generando l’esplosione che spinge il pistone verso il basso.

I pistoni sono il cuore pulsante del motore diesel. Muovendosi su e giù nei cilindri, comprimono l’aria e ricevono la spinta della combustione. Sono solitamente realizzati in lega d’alluminio per combinare leggerezza e resistenza, e dotati di fasce elastiche che garantiscono la tenuta dei gas e impediscono perdite d’olio.

Insieme a bielle e albero motore, costituiscono il cosiddetto gruppo termico, responsabile della trasformazione dell’energia del carburante in energia meccanica. La precisione con cui questi componenti lavorano determina la potenza, l’efficienza e la durata del motore.

Sistema di alimentazione del motore diesel

Il sistema di alimentazione è uno degli elementi più cruciali del motore diesel, poiché da esso dipendono sia le prestazioni sia l’efficienza dei consumi. A differenza dei motori a benzina, dove il carburante viene miscelato con l’aria prima dell’accensione, nei motori diesel il gasolio viene iniettato direttamente in camera di combustione, dove si accende per effetto della compressione dell’aria.

Perché tutto funzioni in modo preciso e sincronizzato, è necessario che il sistema di alimentazione garantisca pressioni elevate e una distribuzione del carburante perfettamente dosata. Questo è reso possibile da una serie di componenti altamente tecnologici e coordinati tra loro.

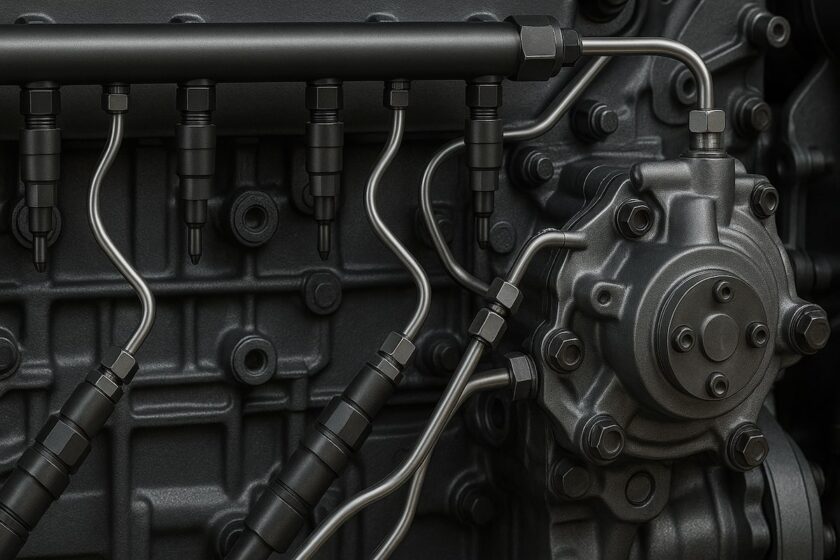

Il cuore di questo sistema è la pompa di alimentazione, che preleva il gasolio dal serbatoio e lo invia agli iniettori. In passato i motori diesel utilizzavano pompe meccaniche, ma oggi la maggior parte dei propulsori moderni adotta il sistema Common Rail.

In questo caso, il carburante viene accumulato in un condotto comune (rail) a pressioni molto elevate — spesso superiori a 1.500 bar — e distribuito agli iniettori tramite un sistema elettronico di controllo. Questo permette di ottimizzare l’iniezione in base al regime del motore e alle condizioni di guida, migliorando le prestazioni e riducendo i consumi e le emissioni.

Il sistema di iniezione elettronica è gestito da una centralina (ECU), che elabora in tempo reale una moltitudine di dati provenienti dai sensori del motore: temperatura, pressione, carico, posizione dell’acceleratore e così via.

Grazie a queste informazioni, la centralina decide quando e quanto gasolio iniettare, assicurando una combustione efficiente e regolare. Questa tecnologia consente anche l’iniezione multipla, ovvero più fasi di iniezione durante un singolo ciclo di combustione, con l’obiettivo di ridurre rumore e vibrazioni.

Pompa, iniettori e common rail

La pompa ad alta pressione è il primo elemento fondamentale del sistema. È responsabile di portare il gasolio a pressioni elevatissime, rendendolo pronto per l’iniezione.

Gli iniettori, invece, sono i veri protagonisti della combustione: spruzzano il carburante nella camera con estrema precisione, creando una nebulizzazione fine che favorisce una combustione uniforme. Gli iniettori moderni, di tipo piezoelettrico o elettromagnetico, sono controllati elettronicamente e possono effettuare più iniezioni per ciclo, contribuendo a migliorare l’efficienza e a ridurre la rumorosità del motore.

Il Common Rail, letteralmente “condotto comune”, ha rivoluzionato la tecnologia dei diesel. Introdotto negli anni ’90, ha permesso di separare fisicamente la generazione della pressione dall’iniezione del carburante, rendendo il sistema più flessibile e preciso.

In questo modo, la quantità di gasolio iniettata e il momento dell’iniezione possono essere regolati con estrema precisione, ottimizzando la resa e abbassando le emissioni. Questo sistema, insieme ai moderni filtri e catalizzatori, ha reso i motori diesel molto più puliti e performanti rispetto al passato.

Sistema di aspirazione e scarico

Nel motore diesel, il sistema di aspirazione e scarico riveste un ruolo determinante per le prestazioni, l’efficienza e le emissioni. Questi due circuiti lavorano in modo coordinato per garantire che il motore riceva sempre la giusta quantità d’aria e che i gas combusti vengano evacuati in modo rapido ed efficiente.

Poiché la combustione del gasolio avviene grazie all’aria compressa, la gestione dell’aspirazione è ancora più importante che nei motori a benzina. Un flusso d’aria ottimale permette una combustione completa, una maggiore potenza e una riduzione significativa di fumo e particolato.

Durante la fase di aspirazione, l’aria entra nel motore attraverso il filtro dell’aria, che elimina polveri e impurità. Da qui, l’aria passa al collettore di aspirazione e raggiunge i cilindri. Nei motori diesel moderni, questo flusso è gestito da sistemi elettronici che regolano l’apertura delle valvole e ottimizzano il riempimento dei cilindri in base al carico e al regime.

La quantità d’aria aspirata è spesso aumentata grazie al turbocompressore, un componente ormai presente su quasi tutti i motori diesel. Questo dispositivo utilizza l’energia dei gas di scarico per comprimere l’aria in ingresso, migliorando così la potenza e la coppia del motore senza aumentare i consumi.

Il sistema di scarico, invece, si occupa di evacuare i gas combusti e di trattarli per ridurre l’impatto ambientale. Dopo essere usciti dai cilindri, i gas passano attraverso il turbocompressore e poi in una serie di dispositivi di post-trattamento, come il filtro antiparticolato (DPF) e il catalizzatore SCR.

Questi sistemi abbassano drasticamente le emissioni di polveri sottili e ossidi di azoto (NOx), rendendo i moderni diesel molto più puliti rispetto al passato. In alcuni casi è presente anche una valvola EGR, che reimmette una parte dei gas di scarico nella camera di combustione per ridurre la temperatura e le emissioni.

Turbocompressore e filtro antiparticolato

Il turbocompressore è uno dei componenti chiave del motore diesel moderno. È costituito da due turbine collegate da un albero: una è mossa dai gas di scarico, mentre l’altra comprime l’aria in aspirazione. Questo processo aumenta la quantità di ossigeno disponibile nei cilindri, migliorando la combustione e incrementando la potenza specifica del motore.

Nei sistemi più avanzati si utilizzano turbine a geometria variabile (VGT), capaci di adattarsi automaticamente alle diverse condizioni di guida, garantendo una risposta pronta ai bassi regimi e massime prestazioni agli alti.

Il filtro antiparticolato (DPF), invece, ha il compito di trattenere le particelle di fuliggine prodotte durante la combustione. Quando il filtro si riempie, il sistema avvia automaticamente la cosiddetta rigenerazione, un processo che brucia i residui accumulati portando la temperatura dei gas di scarico a livelli elevati.

Questo dispositivo è fondamentale per rispettare le normative ambientali Euro 6 e per mantenere basse le emissioni. Tuttavia, richiede una manutenzione attenta, poiché un DPF ostruito può causare perdita di potenza e maggiori consumi.

Grazie alla combinazione di turbocompressore, filtro antiparticolato e sistemi di post-trattamento, i motori diesel moderni riescono oggi a coniugare prestazioni elevate e rispetto per l’ambiente, dimostrando come la tecnologia possa rendere più efficiente anche un motore tradizionale.

Sistema di raffreddamento e lubrificazione

Nel motore diesel, i sistemi di raffreddamento e lubrificazione sono essenziali per garantirne la durata, l’efficienza e l’affidabilità. Questi due circuiti paralleli lavorano costantemente per mantenere sotto controllo le temperature e ridurre l’attrito tra le parti in movimento, elementi che subiscono stress notevoli a causa delle alte pressioni e delle temperature generate dalla combustione del gasolio.

Senza un corretto raffreddamento e una lubrificazione efficace, le prestazioni calerebbero drasticamente e il rischio di gravi danni meccanici aumenterebbe in modo esponenziale.

Il sistema di raffreddamento ha il compito di dissipare il calore prodotto dal motore, mantenendo la temperatura di esercizio entro un intervallo ottimale, generalmente compreso tra 85°C e 95°C.

Il cuore di questo sistema è il radiatore, che, insieme alla pompa dell’acqua, al termostato e ai canali di raffreddamento interni al blocco motore, assicura una circolazione continua del liquido refrigerante.

Quando il motore raggiunge la temperatura ideale, il termostato apre il passaggio verso il radiatore, dove il calore viene disperso nell’ambiente. Nei motori più recenti, il raffreddamento è gestito anche elettronicamente, per ridurre i consumi e ottimizzare la resa termica in ogni fase di funzionamento.

Accanto al raffreddamento, il sistema di lubrificazione svolge un ruolo altrettanto fondamentale. L’olio motore crea una pellicola protettiva tra le superfici metalliche, riducendo l’attrito e l’usura. Scorre attraverso un circuito chiuso composto da pompa dell’olio, filtro, condotti e canali interni che raggiungono ogni parte in movimento: pistoni, bielle, albero motore e albero a camme.

L’olio non solo lubrifica, ma contribuisce anche al raffreddamento interno e alla pulizia del motore, raccogliendo impurità e residui di combustione che vengono poi trattenuti dal filtro dell’olio. Nei motori diesel, soggetti a maggiori sollecitazioni rispetto ai benzina, la qualità dell’olio e la regolarità dei cambi sono determinanti per mantenere il propulsore efficiente nel tempo.

Come proteggono e mantengono efficiente il motore

Il corretto funzionamento dei sistemi di raffreddamento e lubrificazione è ciò che permette al motore diesel di operare per centinaia di migliaia di chilometri senza problemi. Il raffreddamento evita surriscaldamenti che potrebbero deformare la testata o danneggiare le guarnizioni, mentre la lubrificazione riduce l’attrito e previene la corrosione delle parti interne.

Inoltre, l’olio assorbe parte del calore generato e lo trasferisce verso la coppa dell’olio, dove viene dissipato. Alcuni motori moderni adottano anche scambiatori di calore olio-acqua per migliorare ulteriormente l’efficienza termica complessiva.

La manutenzione di questi sistemi è fondamentale: controllare periodicamente i livelli di olio e liquido refrigerante, sostituirli secondo le indicazioni del costruttore e utilizzare prodotti di qualità sono azioni essenziali per prevenire guasti.

Un olio degradato o un circuito di raffreddamento ostruito possono portare rapidamente a danni gravi, come grippaggi o crepe nel blocco motore. In sintesi, lubrificazione e raffreddamento sono i veri garanti della longevità del motore diesel: due sistemi silenziosi ma vitali, che lavorano in perfetta sinergia per proteggere il cuore del veicolo e mantenerlo sempre efficiente.

Evoluzione e manutenzione dei motori diesel moderni

Negli ultimi decenni, il motore diesel ha attraversato una vera e propria rivoluzione tecnologica. Dalle pompe meccaniche dei primi propulsori agli attuali sistemi Common Rail con gestione elettronica avanzata, i diesel moderni sono diventati più potenti, silenziosi e rispettosi dell’ambiente.

L’introduzione di turbocompressori a geometria variabile, filtri antiparticolato (DPF), valvole EGR e sistemi di post-trattamento come l’AdBlue ha permesso di ridurre drasticamente le emissioni inquinanti e migliorare l’efficienza.

Oggi, i motori diesel rispettano normative severe come Euro 6 e riescono a coniugare prestazioni brillanti con consumi contenuti, mantenendo il loro ruolo di riferimento nei veicoli commerciali e nelle auto a lunga percorrenza.

Nonostante la crescente diffusione delle auto ibride ed elettriche, il motore diesel continua a rappresentare una scelta eccellente per chi percorre molti chilometri all’anno. La sua capacità di offrire coppia elevata a bassi regimi, efficienza nei consumi e longevità lo rendono imbattibile in termini di rendimento.

Tuttavia, la maggiore complessità tecnica dei motori moderni comporta anche una manutenzione più rigorosa: trascurarla può compromettere gravemente la durata del propulsore e l’efficienza dei sistemi di controllo delle emissioni.

Per mantenere un motore diesel in perfetta efficienza, è fondamentale seguire alcune buone pratiche: utilizzare sempre carburante di qualità, sostituire regolarmente olio e filtri, effettuare controlli periodici agli iniettori e al sistema di iniezione, e assicurarsi che il filtro antiparticolato si rigeneri correttamente.

Anche il controllo del sistema di raffreddamento e della valvola EGR è essenziale per evitare incrostazioni o perdite di potenza. Inoltre, percorrere tratti di strada extraurbani aiuta il motore a mantenersi pulito, permettendo la combustione completa dei residui di gasolio.

In conclusione, i motori diesel moderni sono un concentrato di tecnologia e affidabilità, capaci di offrire prestazioni eccellenti e lunga durata se trattati con la dovuta cura.

Conoscere le loro componenti principali e le funzioni di ciascun sistema è il primo passo per apprezzarne la complessità e comprenderne la manutenzione.

Il futuro dell’automotive continuerà a evolversi, ma il diesel, con la sua efficienza e robustezza, rimarrà ancora per molto tempo un pilastro della mobilità su lunga distanza.