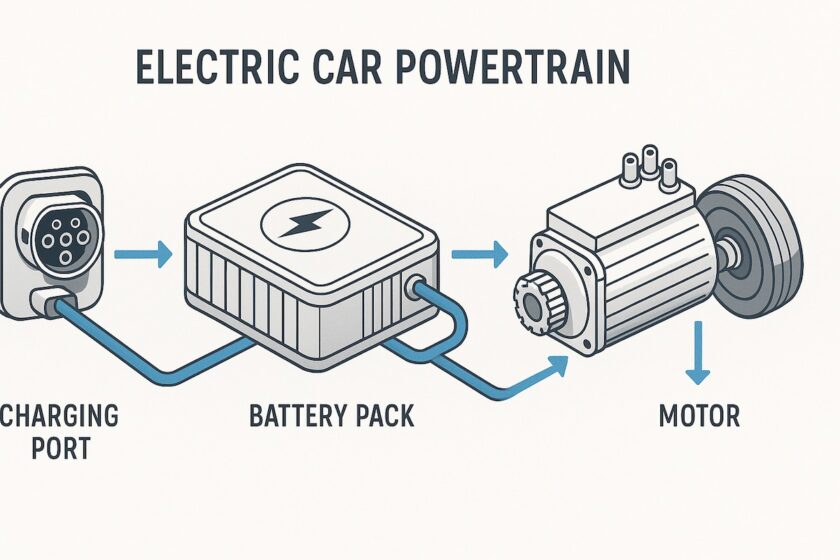

Capire lo schema di un’auto elettrica aiuta a leggere con semplicità come l’energia si muove dalla presa alle ruote. A differenza di un’auto termica, dove un motore a combustione genera potenza meccanica, in un veicolo elettrico l’energia è immagazzinata nel pacco batteria ad alta tensione (HV) e viene trasformata dal sistema di potenza in coppia istantanea al motore.

Il “cuore” è il pacco batteria agli ioni di litio (o LFP, NMC a seconda dei casi), gestito dal BMS (Battery Management System) che monitora tensione, corrente, temperatura e bilanciamento delle celle; a protezione lavorano contattori e fusibili HV che connettono/disconnettono la batteria in sicurezza.

Dalla batteria l’energia fluisce all’inverter, l’elettronica di potenza che converte la corrente continua (DC) in alternata (AC) per alimentare il motore elettrico (di solito sincrono a magneti permanenti PMSM o asincrono a induzione).

L’inverter dialoga con la VCU (Vehicle Control Unit), che coordina trazione, frenata rigenerativa e gestione termica. Il motore è collegato a un riduttore monomarcia e a un differenziale che portano coppia alle ruote: niente frizione né cambio multiplo, con benefici in efficienza e manutenzione.

In ricarica lenta/AC entra in gioco l’OBC (On-Board Charger), che trasforma la corrente alternata della colonnina domestica/pubblica in DC per la batteria. In ricarica rapida DC (es. CCS), l’OBC viene bypassato: il caricatore esterno fornisce corrente continua direttamente al pacco, mentre il BMS governa limiti e profili di ricarica.

A bordo c’è anche un convertitore DC-DC che scende dall’alta tensione ai 12 V per alimentare luci, infotainment, ECU e ricaricare la batteria servizi. Fondamentale lo stato termico: un circuito con liquido e scambiatori (spesso con pompa di calore) mantiene batterie, inverter e motore nelle finestre ideali, migliorando autonomia e durata.

Completano lo schema: la presa di ricarica con i relativi standard (Type 2/CCS), il cablaggio arancione HV con interlock di sicurezza, sensori di isolamento, il DC link con condensatori nell’inverter, i moduli di frenata rigenerativa integrati nella logica ABS/ESC e, nelle piattaforme più evolute, due motori (anteriore + posteriore) per trazione integrale elettrica e torque vectoring.

Tutti questi blocchi lavorano in modo orchestrato per garantire efficienza, sicurezza elettrica (norme HV, sezionamento d’emergenza) e una guida fluida con coppia piena sin da zero giri.

In sintesi: batteria HV → protezioni/BMS → inverter → motore → riduttore/differenziale → ruote; in parallelo ricarica (OBC o DC veloce), DC-DC 12 V e gestione termica.

Conoscere questo schema dell’auto elettrica rende più chiare scelte come tipo di ricarica, benefici della rigenerazione e perché la manutenzione è diversa rispetto a un’auto tradizionale.

Schema di base dell’auto elettrica

Lo schema di base di un’auto elettrica si può leggere come una catena energetica con alcuni blocchi principali, tutti connessi tra loro da cablaggi ad alta tensione (HV) e controllati da centraline. Si parte dal pacco batteria HV, composto da moduli e celle agli ioni di litio (NMC, NCA, LFP) racchiusi in un contenitore strutturale.

Il BMS (Battery Management System) misura tensione, corrente, temperatura, stato di carica (SoC) e stato di salute (SoH), bilancia le celle e comanda i contattori che collegano o isolano il pacco dall’impianto. Dalla batteria l’energia raggiunge il bus DC dell’elettronica di potenza: qui risiedono l’inverter (che converte DC→AC per il motore) e il convertitore DC-DC (che abbassa HV a 12 V per i servizi).

Il motore elettrico (PMSM/asincrono) scarica coppia su un riduttore monomarcia e un differenziale che alimentano l’assale. In frenata, la stessa catena lavora al contrario: il motore agisce da generatore e l’energia torna in batteria (rigenerazione), coordinata con ABS/ESC per stabilità.

La ricarica avviene tramite presa esterna e due percorsi: in AC la corrente passa dall’infrastruttura all’OBC (On-Board Charger) che la raddrizza e gestisce la potenza verso la batteria; in DC fast (CCS/CHAdeMO) il caricatore è nella colonnina e alimenta direttamente il pacco batteria, mentre BMS e unità di controllo definiscono voltaggio, corrente e profili di sicurezza.

Indispensabile la gestione termica: un circuito a liquido (talvolta con pompa di calore) scambia calore con batteria, inverter e motore per mantenerli nella finestra ottimale di funzionamento, migliorando efficienza, prestazioni e longevità. A livello di sicurezza, lo schema include fusibili HV, monitor d’isolamento, interlock sui connettori arancioni e procedure di sezionamento d’emergenza.

Le piattaforme più avanzate replicano questi blocchi per la trazione integrale (due motori, uno per asse) e aggiungono logiche di torque vectoring via software. A parità di potenza, l’architettura elettrica elimina frizione e cambi multipli, riduce parti soggette a usura e semplifica la manutenzione.

Conoscere questa mappa dei sottosistemi aiuta a capire come scegliere la potenza di ricarica, perché il “freddo” riduce l’autonomia e come ottimizzare l’uso del freno rigenerativo in città.

Dalla presa alle ruote: il percorso dell’energia

Il percorso dell’energia in un’auto elettrica segue tappe precise.

1) Presa di ricarica: colleghi il cavo (Type 2 in AC, CCS Combo in DC). I segnali di pilotaggio scambiano dati tra vettura e colonnina (autenticazione, potenza disponibile, temperature).

2) Ricarica: in AC l’OBC raddrizza e filtra la corrente, poi il BMS decide quanta energia accettare modulando corrente e tensione; in DC la colonnina imposta direttamente i parametri sotto controllo del BMS.

3) Batteria: l’energia viene immagazzinata nelle celle, con bilanciamento attivo o passivo per mantenere uniforme lo stato di carica tra i moduli.

4) Scarica: quando acceleri, i contattori chiudono, l’energia fluisce sul DC link dell’inverter che genera AC trifase per il motore.

5) Trazione: il motore eroga coppia istantanea, il riduttore la adegua alle ruote, il differenziale la ripartisce.

6) Rigenerazione: rilasciando l’acceleratore o frenando, il motore inverte il flusso e ricarica il pacco entro i limiti fissati dal BMS (che variano con temperatura e SoC).

7) Servizi: il DC-DC alimenta rete a 12 V (luci, ECU, HVAC, infotainment) e mantiene carica la batteria servizi.

L’unità di controllo veicolo orchestra tutto: ottimizza l’efficienza, limita potenza se la batteria è fredda o quasi piena, gestisce trazione e stabilità insieme ai sistemi ADAS.

Il risultato è una catena energetica lineare e reattiva che spiega perché le elettriche abbiano risposta pronta, recupero energetico in città e costi di manutenzione ridotti rispetto ai veicoli termici.

Batteria e BMS nello schema dell’auto elettrica

Il cuore dello schema di un’auto elettrica è senza dubbio il pacco batteria ad alta tensione, l’elemento che immagazzina l’energia necessaria per alimentare il motore. Di solito si tratta di un insieme di centinaia o migliaia di celle agli ioni di litio, organizzate in moduli e montate in un robusto contenitore strutturale posizionato sul pianale del veicolo.

Questa soluzione permette di abbassare il baricentro, migliorando la stabilità, ma anche di proteggere le celle da urti e infiltrazioni. La capacità del pacco, misurata in kWh, determina l’autonomia del veicolo: più è alta, maggiore sarà la distanza percorribile con una sola ricarica. Tuttavia, l’energia immagazzinata deve essere gestita con estrema precisione per garantire sicurezza, efficienza e durata nel tempo.

Qui entra in gioco il BMS (Battery Management System), un sistema elettronico sofisticato che monitora costantemente ogni cella e ogni modulo della batteria. Il suo compito principale è mantenere sotto controllo parametri cruciali come tensione, corrente, temperatura e stato di carica.

Se una cella supera i limiti di sicurezza, il BMS interviene riducendo la potenza erogata o interrompendo il flusso di energia. Inoltre, si occupa del bilanciamento delle celle: dato che non tutte si scaricano e si ricaricano allo stesso ritmo, il BMS equalizza le differenze per mantenere la batteria efficiente e longeva.

È anche il responsabile del calcolo dello SoC (State of Charge) e dello SoH (State of Health), due indici fondamentali che informano sull’autonomia residua e sullo stato complessivo del pacco.

Dal punto di vista della sicurezza, la batteria è protetta da fusibili HV e da contattori che si aprono o chiudono in base alle condizioni del sistema. In caso di incidente o di corto circuito, i contattori si aprono istantaneamente, isolando la batteria e prevenendo rischi di incendio o scosse elettriche.

Inoltre, sensori di isolamento verificano costantemente che non vi siano dispersioni verso la scocca del veicolo. Un altro elemento fondamentale è il sistema di gestione termica: tramite circuiti a liquido o pompe di calore, mantiene la temperatura delle celle entro un range ottimale, migliorando sia le prestazioni sia la durata del pacco.

Gestione dell’energia e sicurezza del pacco batteria

Nello schema elettrico di un’auto, il pacco batteria non è solo un accumulatore, ma un sistema complesso che deve fornire energia in modo controllato e sicuro. Il BMS agisce come “cervello” della batteria, stabilendo quanta potenza inviare all’inverter durante l’accelerazione e quanta energia rigenerata accettare in frenata.

È il responsabile anche della comunicazione con la colonnina di ricarica: negozia i parametri di potenza, tensione e corrente in base alle condizioni della batteria. Se il pacco è troppo freddo o quasi pieno, il BMS limita la ricarica per evitare danni alle celle.

La sicurezza è garantita da più livelli di protezione: fusibili, contattori, sensori di temperatura e algoritmi software che intervengono in caso di anomalie. Senza questo complesso sistema, l’uso di una batteria così potente sarebbe pericoloso.

Ecco perché nello schema dell’auto elettrica la gestione energetica della batteria è un elemento chiave, non solo per l’autonomia, ma anche per la sicurezza di passeggeri e veicolo.

In definitiva, la batteria e il BMS rappresentano il cuore pulsante della mobilità elettrica: silenziosi, invisibili, ma fondamentali per il funzionamento affidabile e sicuro di ogni EV.

Batteria e BMS nello schema dell’auto elettrica

Il cuore dello schema di un’auto elettrica è senza dubbio il pacco batteria ad alta tensione, l’elemento che immagazzina l’energia necessaria per alimentare il motore. Di solito si tratta di un insieme di centinaia o migliaia di celle agli ioni di litio, organizzate in moduli e montate in un robusto contenitore strutturale posizionato sul pianale del veicolo.

Questa soluzione permette di abbassare il baricentro, migliorando la stabilità, ma anche di proteggere le celle da urti e infiltrazioni. La capacità del pacco, misurata in kWh, determina l’autonomia del veicolo: più è alta, maggiore sarà la distanza percorribile con una sola ricarica. Tuttavia, l’energia immagazzinata deve essere gestita con estrema precisione per garantire sicurezza, efficienza e durata nel tempo.

Qui entra in gioco il BMS (Battery Management System), un sistema elettronico sofisticato che monitora costantemente ogni cella e ogni modulo della batteria. Il suo compito principale è mantenere sotto controllo parametri cruciali come tensione, corrente, temperatura e stato di carica. Se una cella supera i limiti di sicurezza, il BMS interviene riducendo la potenza erogata o interrompendo il flusso di energia.

Inoltre, si occupa del bilanciamento delle celle: dato che non tutte si scaricano e si ricaricano allo stesso ritmo, il BMS equalizza le differenze per mantenere la batteria efficiente e longeva.

È anche il responsabile del calcolo dello SoC (State of Charge) e dello SoH (State of Health), due indici fondamentali che informano sull’autonomia residua e sullo stato complessivo del pacco.

Dal punto di vista della sicurezza, la batteria è protetta da fusibili HV e da contattori che si aprono o chiudono in base alle condizioni del sistema. In caso di incidente o di corto circuito, i contattori si aprono istantaneamente, isolando la batteria e prevenendo rischi di incendio o scosse elettriche. Inoltre, sensori di isolamento verificano costantemente che non vi siano dispersioni verso la scocca del veicolo.

Un altro elemento fondamentale è il sistema di gestione termica: tramite circuiti a liquido o pompe di calore, mantiene la temperatura delle celle entro un range ottimale, migliorando sia le prestazioni sia la durata del pacco.

Gestione dell’energia e sicurezza del pacco batteria

Nello schema elettrico di un’auto, il pacco batteria non è solo un accumulatore, ma un sistema complesso che deve fornire energia in modo controllato e sicuro.

Il BMS agisce come “cervello” della batteria, stabilendo quanta potenza inviare all’inverter durante l’accelerazione e quanta energia rigenerata accettare in frenata. È il responsabile anche della comunicazione con la colonnina di ricarica: negozia i parametri di potenza, tensione e corrente in base alle condizioni della batteria. Se il pacco è troppo freddo o quasi pieno, il BMS limita la ricarica per evitare danni alle celle.

La sicurezza è garantita da più livelli di protezione: fusibili, contattori, sensori di temperatura e algoritmi software che intervengono in caso di anomalie. Senza questo complesso sistema, l’uso di una batteria così potente sarebbe pericoloso.

Ecco perché nello schema dell’auto elettrica la gestione energetica della batteria è un elemento chiave, non solo per l’autonomia, ma anche per la sicurezza di passeggeri e veicolo. In definitiva, la batteria e il BMS rappresentano il cuore pulsante della mobilità elettrica: silenziosi, invisibili, ma fondamentali per il funzionamento affidabile e sicuro di ogni EV.

Sistema di ricarica e OBC

Un altro elemento centrale nello schema di un’auto elettrica è il sistema di ricarica, che permette al pacco batteria di accumulare energia dall’infrastruttura esterna. La presa di ricarica, solitamente posizionata sul fianco del veicolo, è lo snodo iniziale di questo processo e può variare in base agli standard utilizzati (Type 2 in Europa per AC, CCS Combo per ricarica rapida in DC).

Una volta collegato il cavo, inizia una comunicazione digitale tra colonnina e veicolo per stabilire parametri come potenza massima, corrente erogabile e stato della batteria. È una fase delicata che garantisce la sicurezza del trasferimento di energia.

In caso di ricarica in corrente alternata (AC), l’energia entra nell’OBC (On-Board Charger), un caricatore integrato a bordo dell’auto. L’OBC ha il compito di convertire la corrente alternata in corrente continua (DC) compatibile con la batteria e di regolare tensione e corrente in base alle istruzioni del BMS.

La potenza erogabile dipende dalla capacità dell’OBC: i modelli più diffusi variano da 7,4 kW a 22 kW trifase. Questo tipo di ricarica è il più comune e pratico per l’uso quotidiano, soprattutto in ambito domestico o durante soste prolungate.

Quando invece si utilizza la ricarica rapida in corrente continua (DC), l’OBC viene bypassato. In questo caso è la colonnina stessa a contenere il caricatore, che fornisce direttamente corrente continua al pacco batteria. Il BMS, insieme ai sistemi di controllo del veicolo, gestisce la potenza e i limiti di ricarica in base allo stato delle celle.

Le colonnine ultrarapide possono arrivare a erogare potenze superiori ai 150-350 kW, consentendo di ricaricare gran parte della batteria in meno di mezz’ora. Tuttavia, la velocità effettiva dipende anche dalla capacità del veicolo di accettare potenze così elevate.

Differenze tra ricarica AC e DC

La differenza principale tra i due sistemi è la posizione del caricatore: nell’AC è a bordo del veicolo (OBC), nella DC è esterno, integrato nella colonnina. Questo comporta vantaggi e limiti. La ricarica AC è più diffusa, economica e adatta all’uso quotidiano, ma richiede più tempo per completare il pieno di energia.

La ricarica DC, invece, è molto più veloce, ma anche più costosa e meno disponibile sul territorio. Inoltre, le sessioni prolungate di ricarica rapida generano maggiore stress termico per le celle, motivo per cui il BMS limita la potenza quando la batteria è quasi piena o troppo calda.

Capire questa distinzione è essenziale per interpretare lo schema di funzionamento di un’auto elettrica e ottimizzare la gestione della batteria. Usare la ricarica AC quotidianamente e riservare la DC ai lunghi viaggi è la strategia migliore per garantire longevità al pacco batteria, mantenendo al tempo stesso praticità e rapidità quando serve.

Convertitore DC-DC e rete a 12V

Nello schema di un’auto elettrica, oltre al sistema di trazione ad alta tensione, è presente anche una rete a 12V, indispensabile per alimentare tutti i servizi di bordo come luci, infotainment, centraline elettroniche, serrature, sensori e sistemi di sicurezza.

Questa rete esiste perché molti componenti automobilistici tradizionali sono progettati per funzionare a 12V, uno standard che è rimasto invariato anche con l’arrivo delle auto elettriche.

A fornire energia a questa rete c’è la classica batteria servizi, molto simile a quella delle auto a combustione (spesso al piombo-acido o, sempre più spesso, al litio), che garantisce il funzionamento di base del veicolo anche quando la batteria di trazione è scollegata.

Il collegamento tra i due mondi – l’alta tensione (300-800V) e i 12V – è garantito dal convertitore DC-DC. Questo componente elettronico abbassa la tensione del pacco batteria principale per alimentare la rete ausiliaria e mantenere carica la batteria servizi. In pratica, svolge la funzione che nei veicoli a combustione era affidata all’alternatore.

Quando l’auto è accesa, il convertitore prende energia dalla batteria HV e la trasforma in corrente a 12V stabile, necessaria per far funzionare tutte le centraline elettroniche, i sistemi di sicurezza attiva e i dispositivi di comfort.

Il DC-DC converter è gestito dalla centralina del veicolo e deve garantire massima affidabilità: un malfunzionamento comporterebbe l’arresto di sistemi vitali come ABS, airbag o servosterzo elettrico.

Inoltre, svolge un ruolo chiave nella sicurezza: in caso di guasto o emergenza, la rete a 12V resta attiva anche se la batteria HV è isolata, consentendo l’apertura delle serrature elettriche, il funzionamento delle luci di emergenza e la gestione dei sistemi di soccorso.

Perché le auto elettriche hanno ancora la batteria servizi

Molti si chiedono perché, con una potente batteria ad alta tensione a bordo, le auto elettriche utilizzino ancora una batteria servizi separata a 12V. La ragione è semplice: sicurezza e continuità di funzionamento. In caso di incidente o intervento di protezione (apertura dei contattori HV), la batteria principale viene isolata per evitare rischi elettrici.

In questo scenario, la batteria a 12V continua a garantire il funzionamento dei sistemi essenziali, come airbag, freni elettronici e chiamata automatica d’emergenza. Inoltre, mantenere una rete a 12V permette di riutilizzare gran parte dei componenti standard già sviluppati per le auto tradizionali, contenendo i costi di produzione.

In sintesi, il convertitore DC-DC e la batteria a 12V sono elementi fondamentali nello schema delle auto elettriche: invisibili al conducente, ma indispensabili per assicurare che ogni sistema – dal più semplice al più critico – funzioni correttamente in ogni condizione.

Gestione termica e sicurezza nello schema di un’auto elettrica

Un aspetto spesso sottovalutato nello schema di un’auto elettrica è la gestione termica, cioè l’insieme dei sistemi che mantengono la temperatura ottimale dei componenti ad alta tensione. Batterie, inverter e motore lavorano in condizioni diverse e possono surriscaldarsi durante ricariche rapide o accelerazioni intense, oppure raffreddarsi troppo in inverno.

Per questo, le auto elettriche moderne integrano circuiti a liquido con pompe, radiatori e scambiatori che regolano in modo preciso il calore. Alcuni modelli utilizzano anche la pompa di calore, che permette di ottimizzare energia sia per il climatizzatore dell’abitacolo sia per la batteria, migliorando autonomia e comfort in tutte le stagioni.

Una gestione termica efficiente non è solo una questione di prestazioni: influisce direttamente sulla durata della batteria. Celle troppo calde o troppo fredde si degradano più rapidamente, riducendo capacità e autonomia.

Ecco perché i costruttori investono molto in sistemi avanzati di climatizzazione delle celle, con sensori che monitorano in tempo reale ogni modulo. Anche l’inverter e il motore elettrico beneficiano del raffreddamento a liquido, che previene perdite di efficienza e mantiene costanti le prestazioni.

Accanto alla gestione termica, la sicurezza è un pilastro fondamentale dello schema elettrico. Tutti i cavi HV sono contrassegnati dal colore arancione e protetti da interlock che interrompono il flusso di energia se un connettore viene scollegato.

I contattori HV isolano automaticamente la batteria in caso di guasto o incidente, mentre i fusibili ad alta tensione proteggono da cortocircuiti e sovracorrenti.

Un sensore di isolamento verifica costantemente che non ci siano dispersioni verso la scocca, evitando rischi di scosse elettriche. In caso di urto grave, i sistemi di sicurezza del veicolo attivano il sezionamento d’emergenza, scollegando completamente la batteria.

Nel complesso, lo schema di un’auto elettrica mostra un equilibrio delicato tra potenza, efficienza e protezione. Ogni componente – dalla batteria al motore, dall’inverter al DC-DC, fino alla gestione termica – lavora in sinergia per offrire prestazioni elevate in totale sicurezza.

Conoscere questi aspetti aiuta non solo a capire come funziona un veicolo elettrico, ma anche a guidarlo e mantenerlo con maggiore consapevolezza. Ed è proprio questa combinazione di tecnologia e sicurezza a rendere le auto elettriche il futuro della mobilità.